По принципу работы и получению холода чиллеры можно разделить на два типа: парокомпрессионные и абсорбционные. Область применения обоих типов холодильных машин похожа. Оба типа преимущественно служат для производства охлаждающей жидкости (холодоносителя) для нужд кондиционирования, промышленного холода, вентиляции или технологии. Кроме этого, чиллеры также могут использоваться для нагрева теплоносителя для нужд отопления и вентиляции. При чем, агрегаты паро-компрессионного типа используются для нагрева значительно реже, чем абсорбционные в связи с их низкой эффективностью при отрицательных температурах окружающего воздуха. В данной статье будут рассмотрены чиллеры парокомпрессионного типа.

Принцип работы.

Основные элементы парокомпрессионного чиллера это компрессор, испаритель, конденсатор, дросселирующее устройство. Отвод тепловой энергии в парокомпрессионной холодильной машине, происходит за счет изменения агрегатного состояния вещества (холодильного агента).Как правило, холодильным агентом служат хладоны - фтор- и хлорсодержащие производные насыщенных углеводородов (главным образом метана и этана). Холодильная машина работает по следующему принципу: компрессор нагнетает газообразный хладагент в конденсатор (см. схему рис.1), где в результате высокого давления и отвода тепла газообразный фреон конденсируется. Далее, при прохождении жидкого хладагента через дросселирующее устройство, его давление падает, при этом часть жидкости преобразуется в пар. Этот процесс сопровождается понижением его температуры. Затем парожидкостная смесь поступает в испаритель, где кипит и окончательно превращается в пар. Испаритель представляет собой промежуточный теплообменник хладон/вода, в котором происходит передача тепла от хладагента охлаждаемой жидкости. Затем жидкость требуемой температуры подается через гидравлический контур к потребителям – фанкойлам, вентиляционным установкам и т.д.

Рис. 1

Классификация чиллеров.

Парокомпрессионные чиллеры можно классифицировать:

- по типу охлаждения конденсатора;

- с воздушным охлаждением конденсатора;

- с водяным охлаждением конденсатора;

- для установки снаружи зданий;

- для установки внутри зданий;

- с системой свободного охлаждения (фрикулинг);

- с центробежным вентилятором охлаждения конденсатора;

- по типу компрессора и т.п.

По способу охлаждения конденсатора:

- чиллеры воздушного охлаждения;

- чиллеры водяного охлаждения (водоохлаждаемые).

К чиллерам наружной установки относятся моноблочные чиллеры с воздушным охлаждением конденсатора, которые обычно устанавливаются на кровле зданий или на специальных площадках рядом с обслуживаемыми зданиями. Также к чиллерам наружной установки можно отнести чиллеры с выносным испарителем.

К чиллерам внутренней установки относятся:

- чиллеры с выносным конденсатором (бесконденсаторные);

- чиллеры водяного охлаждения (водо-водяные чиллеры);

- чиллеры воздушного охлаждения с центробежным вентилятором.

Чиллеры внутренней установки размещаются в специальных помещениях - машинных залах. Благодаря простоте монтажа, удобству эксплуатации и цене наибольшее распространение получили моноблочные чиллеры с воздушным охлаждением конденсатора.

Моноблочные чиллеры с воздушным охлаждением конденсатора

Моноблочные чиллеры с широко применяются в системах центрального кондиционирования с приточными установками и в системах «чиллер-фанкойл». Моноблоки имеют две модификации:

- с осевыми вентиляторами;

- с центробежными вентиляторами (для установки внутри зданий).

Чиллеры с осевыми вентиляторами (рис.2) представляют собой агрегаты, смонтированные на раме в едином корпусе и устанавливаются на кровле зданий или рядом на подготовленной площадке. Сброс тепла производится в окружающую среду.

Рис. 2

В качестве теплоносителя используется вода или водяные растворы гликоля для работы холодильной машины в холодное время года. Если требования проекта не позволяют использовать гликоли, то в систему встраивается промежуточный теплообменник (рис.3). При такой схеме температурные параметры раствора гликоля в чиллере должны быть на 2ºС ниже расчетной температуры в контуре потребителей. Например, для того чтобы обеспечить температурные параметры воды в промежуточном теплообменнике выход/вход: 7/12ºC, необходимо получить гликолевый раствор на выходе из чиллера температурой 5ºC.

Рис. 3

Кроме этого, при использовании промежуточного теплообменника возможна эксплуатация холодильной машины при отрицательных температурах окружающего воздуха. Основными преимуществами моноблочных чиллеров с воздушным охлаждением являются простота монтажа, удобство обслуживания, полная готовность агрегатов к работе (заправлен хладагентом и маслом), сравнительно низкая цена. К числу дополнительных преимуществ моноблоков можно отнести широкие возможности при размещении в связи с неограниченной длиной трасс теплоносителя и перепадом высот между чиллером и потребителями. Чиллеры модульной конструкции также обладают неоспоримыми преимуществами:

- минимальный срок поставки благодаря наличию на складе;

- экономия средств – система вводиться в эксплуатацию частями по мере необходимости;

- вариативность – объединяя модули разной производительности получаем холодильную машину требуемой мощности (схема рис.4);

- экономия электроэнергии – система работает на том уровне мощности, который в данный момент необходим потребителям, путем включения/отключения отдельных модулей.

Рис. 4

Чиллеры с центробежными вентиляторами (рис.5) предназначены для установки в помещениях: подвалах, чердаках, служебных специальных помещениях. Основное отличие от чиллеров с осевыми вентиляторами это наличие центробежного вентилятора/ов с высоким напором. Через сеть воздуховодов вентилятор нагнетает воздух, который охлаждает конденсатор и затем удаляется наружу, а тепло сбрасывается в окружающую среду.

Преимущество чиллеров с центробежными вентиляторами:

- длительный срок службы благодаря расположению в отапливаемом помещении.

Рис. 5

Забор воздуха производится из помещения, выдув может быть организован по воздуховодам в одном из трех направлений (рис.6)

Гидромодуль. Циркуляция хладоносителя (вода, раствора гликоля) между чиллером и потребителями (фанкойлами) обеспечивается гидромодулем (насосной станцией) (рис.7,a), Гидромодуль включает в себя циркуляционный насос, расширительный бак, запорную арматуру, бак-аккумулятор (буферный бак), систему управления и защиты.

Бак-аккумулятор (рис.4, b) необходим для увеличения емкости теплоносителя в системе. Буферный бак позволяет сократить количество запусков компрессоров и насосного оборудования, увеличивая тем самым срок службы холодильных машин. Буферный бак может не входить в состав гидромодуля и поставляться отдельно.

Чиллеры с выносным конденсатором (бесконденсаторные) (рис.8)

Чиллер с выносным конденсатором представляет собой агрегат, в котором все основные элементы: компрессор, испаритель, дросселирующее устройство установлены на одной раме в едином корпусе. При этом сам чиллер предназначен для установки внутри помещений, а конденсатор воздушного охлаждения предназначен для уличного использования и устанавливается снаружи.

Рис. 8

Основные преимущества чиллеров с выносным конденсатором:

- возможность круглогодичной эксплуатации с использованием воды;

- удобство обслуживание в любое время года;

- высокая эффективность, благодаря отсутствию контура с гликолем и промежуточных теплообменников;

- длительный срок службы благодаря расположению в отапливаемом помещении;

- возможность использования конденсатора в низкошумном или взрывозащищенном исполнении.

Чиллеры используются в самых разных сферах деятельности человека. Основное их предназначение быстрое охлаждение жидкостей, что делает их незаменимыми в централизованных системах кондиционирования помещений и поддержании необходимой температуры промышленных установок.

Назначение чиллера

Термин «Чиллер» происходит от английского слова «Chiller» - охлаждающий теплообменник. Данное оборудование широко используется в металлообработке, химической, пищевой промышленности, машиностроении, металлургии, индустрии литья пластмасс для снижения температуры жидкости, циркулирующей в рубашках контура охлаждения и достижения оборудованием заданной температуры. Теплоноситель (как правило, вода) циркулирует по технологическому оборудованию, охлаждает его, аккумулируя при этом тепловую энергию, и направляется к чиллеру, где отдает тепло хладагенту и обратно направляется к технологическому оборудованию. Так повторяется цикл за циклом.

Центральные системы кондиционирования используют систему чиллер – фанкойл для быстрого достижения и сохранения нужной температуры помещений. Устройство незаменимо при необходимости стабилизации температуры в помещениях. Подобрав правильную производительность, чиллеры могут понижать температуру как маленьких помещений, так и многоэтажных зданий. Максимальная мощность таких установок - 9000кВт.

Принцип работы чиллера

Принцип работы чиллера основан на физических процессах переноса тепла. Температура любой жидкости возрастает при сжатии и понижается при расширении. В чиллере тепло от теплоносителя переносится к используемому в устройстве хладагенту, который в свою очередь нагревается в ходе забора высокой температуры.

Другими словами, чиллер является мощной холодильной установкой, которая располагается в цепочке всевозможных систем кондиционирования. Принцип работы чиллера основан на максимально быстром охлаждении любого теплоносителя посредством физических свойств рабочего вещества и возврат жидкости с низкой температурой обратно в систему кондиционирования.

Главные составные компоненты чиллеров:

1. Испаритель – это теплообменное устройство, которое предназначается для аккумулирования тепла у охлаждаемого вещества теплоносителя.

2. Компрессор – устройство, которое обеспечивает циркуляцию хладагента в чиллере с максимальной температурой до +70 градусов Цельсия и давлении до 3 МПа. Зависимо от сферы использования может быть нескольких видов: поршневой, винтовой, спиральный, центробежный, роторный.

3. Конденсатор – механизм для охлаждения паров хладагента.

4. Дроссель – специальное устройство, которое предназначено для снижения давления и перевода хладагента в жидкую фазу.

В качестве хладагента в чиллере может циркулировать любая разновидность охладителя – вода, этилен-гликоль, тосол, фреон. Теплоносителем в охлаждающих установках выступает вода. При этом нагретый теплоноситель до температуры +12-15 градусов Цельсия приходит с охлаждаемого оборудования напрямую в испаритель, где хладагент забирает тепло и нагревается от косвенного контакта. Как следствие хладагент сравнительно быстро закипает, при этом расширяется и испаряется, переходя в газообразное фазовое состояние. Теплоноситель при этом охлаждается до температуры +7-10 градусов Цельсия.

Для снижения температурного показателя, хладагент в газообразной фазе поступает в компрессор, повышающий его давление и, соответственно, температуру от 80 до 90 градусов Цельсия. После сжатия пары поступают прямо в конденсатор, где осуществляется быстрое снижение температуры хладагента благодаря обдуву воздухом из атмосферы. Тепло выделяется наружу и в случае необходимости может применяться в фанкойлах для последующего нагрева воздуха в помещениях. Далее хладагент фильтруется через специализированный осушитель, который удаляет из него лишнюю влагу и поступает непосредственно на дроссель. Последний снижает давление вещества и переводит его в жидкую фазу непосредственно перед подачей снова в испаритель для запуска очередного цикла охлаждения теплоносителя.

Классификация чиллеров

Зависимо от разнообразных параметров чиллеры классифицируются:

1. По методу охлаждения конденсата:

- моноблочные безконденсаторные;

- моноблочные с водяным типом охлаждения;

- парокомпрессионные чиллеры – с воздушным типом охлаждения.

2. По конфигурации:

- абсорбционные чиллеры;

- с выносным типом конденсатора;

- моноблочные со встроенным типом конденсатора.

3. По способности к обогреву:

- с тепловым насосом;

- без теплового насоса.

4. По конструкции применяемого вентилятора:

- с центробежным вентилятором;

- с осевым вентилятором.

Подбор чиллера

При подборе чиллера под конкретную задачу, основополагающими характеристиками для расчета являются максимальная мощность и холодопроизводительность. Главными факторами, которые влияют на выбор определенной модели, являются:

- габаритные размеры помещения, площадь, объем;

- место расположения объекта;

- тип планируемой установки – в отдельном помещении или под открытым небом;

- необходимость очистки теплоносителя (воды);

- разновидность применяемого хладагента, а также его объем перемещения, скорость и температурный график;

- общая длительность магистралей;

- прочие характеристики.

Это агрегат, предназначенный для охлаждения жидкости, которая используется в качестве теплоносителя систем кондиционирования. На сегодняшний день, самым распространенным видом таких агрегатов являются парокомпрессионные холодильные машины. Схема такого чиллера всегда включает в себя такие основные элементы, как компрессор, испаритель, конденсатор и расширительное устройство.

Принцип работы такой системы построен на поглощении и выделении тепловой энергии за счет изменения агрегатного состояния хладагента в зависимости от воздействующего на него давления. Наиболее важным элементом, от которого в первую очередь зависит работа чиллера, является компрессор, которых на сегодняшний день существует несколько типов:

- роторные;

- спиральные;

- винтовые;

- поршневые;

- центробежные;

Приведенная выше схема работы чиллера не изменяется в зависимости от его конструктивного исполнения, которых существует несколько вариантов:

- моноблочные наружной установки;

- моноблочные с центробежными вентиляторами;

- с выносным конденсатором;

- с конденсатором, охлаждаемым жидкостью.

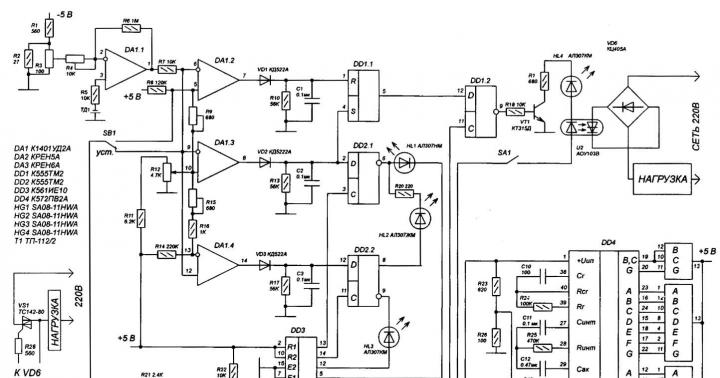

Рисунок 1. Принципиальная схема чиллера с конденсатором воздушного охлаждения. 1- компрессор, 2-реле высокого давления, 3-клапан запорный, 4-клапан дифференциальный, 5-регулятор давления конденсации, 6-конденсатор воздушного охлаждения, 7-ресивер линейный, 8-клапан запорный, 9-фильтр-осушитель, 10-стекло смотровое, 11-клапан соленоидный, 12-катушка для клапана соленоидного, 13-вентиль терморегулирующий, 14-испаритель пластинчатый паяный, 15-фильтр-осушитель, 16-реле низкого давления, 17-клапан запорный, 18-датчик температуры, 19-реле протока жидкости, 20-щит электрический.

Какое бы исполнение вы ни выбрали, принцип работы чиллера всегда остается неизменным. Основополагающим моментом в проектировании оборудования такого типа, является соблюдение рекомендаций изготовителя к установке, в которых четко обозначены необходимый расход теплоносителя (охлаждаемой жидкости), допустимая наружная температура и количество тепловой энергии, которую необходимо отводить.

Виды схем установок охлаждения жидкости (чиллеры)

Для того чтобы правильно подобрать , всегда следует обращаться к специалистам, которые хорошо представляют себе, какую именно конструктивную схему предложить для каждого конкретного случая, ведь несмотря на общий принцип работы, каждый элемент установки играет очень важную роль в функциональности системы в целом.

Что такое ? Чиллер – это холодильный агрегат, применяемый для охлаждения и нагревания жидких теплоносителей в центральных системах кондиционирования, в качестве которых могут выступать приточные установки или фанкойлы. В основном чиллер для охлаждения воды используют на производстве - охлаждают различное оборудование. У воды лучше характеристики по сравнению со смесью гликоля, поэтому работа на воде более эффективна.

Широкий диапазон мощности дает возможность использовать чиллер для охлаждения в помещениях различных размеров: от квартир и частных домов до офисов и гипермаркетов. Кроме того, он применяется в пищевой промышленности для и напитков, в спортивно-оздоровительной сфере – для охлаждения катков и ледовых площадок, в фармацевтике – для охлаждения медикаментов.

Существуют следующие основные типы чиллеров:

- моноблок, воздушный конденсатор, гидромодуль и компрессор находятся в одном корпусе;

- чиллер с выносным конденсатором на улицу (холодильный модуль располагается в помещении, а конденсатор выносится на улицу);

- чиллер с водяным конденсатором (используют когда нужны минимальные размеры холодильного модуля в помещении и нет возможности использовать выносной конденсатор);

- тепловой насос, с возможностью нагрева или охлаждения теплоносителя.

Принцип работы чиллера

Теоретической основой, на которой построен принцип работы холодильников, кондиционеров, холодильных установок, является второе начало термодинамики. Охлаждающий газ (фреон) в холодильных установках совершает так называемый обратный цикл Ренкина - разновидность обратного цикла Карно . При этом основная передача тепла основана не на сжатии или расширении цикла Карно, а на фазовых переходах - и конденсации.Промышленный чиллер состоит из трех основных элементов: компрессора, конденсатора и испарителя. Основная задача испарителя – это отвод тепла от охлаждаемого объекта. С этой целью через него пропускаются вода и хладагент. Закипая, хладагент отбирает энергию у жидкости. В результате этого вода или любой другой теплоноситель охлаждаются, а холодильный агент – нагревается и переходит в газообразное состояние. После этого газообразный холодильный агент попадает в компрессор, где воздействует на обмотки электродвигателя компрессора, способствуя их охлаждению. Там же горячий пар сжимается, вновь нагреваясь до температуры в 80-90 ºС. Здесь же он смешивается с маслом от компрессора.

В нагретом состоянии фреон поступает в конденсатор, где разогретый холодильный агент охлаждается потоком холодного воздуха. Затем наступает завершающий цикл работы: хладагент из теплообменника попадает в переохладитель, где его температура снижается, в результате чего фреон переходит в жидкое состояние и подается в фильтр-осушитель. Там он избавляется от влаги. Следующим пунктом на пути движения хладагента является терморасширительный вентиль, в котором давление фреона понижается. После выхода из терморасширителя холодильный агенент представляет собой пар низкого давления в сочетании с жидкостью. Эта смесь подается в испаритель, где хладагент вновь закипает, превращаясь в пар и перегреваясь. Перегретый пар покидает испаритель, что является началом нового цикла.

Схема работы промышленного чиллера

# 1 Компрессор (Compressor)

Компрессор имеет две функции в холодильном цикле. Он сжимает и перемещает пары хладогента в чиллере. При сжатии паров происходит повышение давления и температуры. Далее сжатый газ поступает в где он охлаждается и превращается в жидкость, затем жидкость поступает в испаритель (при этом её давление и температура снижается), где она кипит, переходит в состояние газа, тем самым забирая тепло от воды или жидкости, которая проходит через испаритель чиллера. После этого пары хладагента поступают снова в компрессор для повторения цикла.

# 2 Конденсатор воздушного охлаждения (Air-Cooled Condenser)

Конденсатор с воздушным охлаждением представляет собой теплообменник, где тепло, поглощаемое хладагентом, выделяется в окружающее пространство. В конденсатор обычно поступает сжатый газ - фреон, который охлаждаются до и, конденсируясь, переходит в жидкую фазу. Центробежный или осевой вентилятор подают поток воздуха через конденсатор.

# 3 Реле высокого давления (High Pressure Limit)

Защищает систему от избыточного давления в контуре хладагента.

# 4 Манометр высокого давления (High Pressure Pressure Gauge)

Обеспечивает визуальную индикацию давления конденсации хладагента.

# 5 Жидкостной ресивер (Liquid Receiver)

Используется для хранения фреона в системе.

# 6 Фильтр-осушитель (Filter Drier)

Фильтр удаляет влагу, грязь, и другие инородные материалы из хладагента, который повредит холодильной системе и снизить эффективность.

# 7 Соленоиндный вентиль (Liquid Line Solenoid)

Соленоидный клапан - это просто электрически управляемый запорный кран. Он управляет потоком хладагента, который закрывается при остановке компрессора. Это предотвращает попадание жидккого хладагента в испаритель, что может вызвать гидроудар. Гидроудар может привести к серьезному повреждению компрессора. Клапан открывается, когда компрессор включен.

# 8 Смотровое стекло (Refrigerant Sight Glass)

Смотровое стекло помогает наблюдать поток жидкого хладагента. Пузырьки в потоке жидкости свидетельствуют о нехватке хладагента. Индикатор влажности обеспечивает предупреждение в том случае, если влага поступает в систему, указывая, что требуется техническое обслуживание. Зеленый индикатор не сигнализирует никакого содержания влаги. А желтые сигналы индикатора, что система загрязнена с влагой и требует технического обслуживания.

# 9 Терморегулирующий вентиль (Expansion Valve)

Терморегулирующий вентиль или ТРВ - это регулятор, положение регулирующего органа (иглы) которого обусловлено температурой в испарителе и задача которого заключается в регулировании количества хладагента, подаваемого в испаритель, в зависимости от перегрева паров хладагента на выходе из испарителя. Следовательно, в каждый момент времени он должен подавать в испаритель только такое количество хладагента, которое, с учетом текущих условий работы, может полностью испариться.

# 10 Горячий Перепускной клапан газа (Hot Gas Bypass Valve)

Hot Gas Bypass Valve (регуляторы производительности) используются для приведения производительности компрессора к фактической нагрузке на испаритель (устанавливаются в байпасную линию между сторонами низкого и высокого давления системы охлаждения). Перепускной клапан горячего газа (не входит в стандартную комплектацию чиллеров) предотвращает короткое циклирование компрессора путем модуляции мощности компрессора. При активации, клапан открывается и перепускает горячий газ холодильного агента с нагнетания в жидкостной поток хладагента, поступающего в испаритель. Это уменьшает эффективную пропускную способность системы.

# 11 Испаритель (Evaporator)

Испаритель это устройство, в котором жидкий хладагент кипит, поглощая тепло при испарении, у проходящего через него охлаждающей жидкости.

# 12 Манометр низкого давления фреона (Low Pressure Refrigerant Gauge)

Обеспечивает визуальную индикацию давления испарения хладагента.

# 13 Предельное Низкое давление хладагента (Low Refrigerant Pressure Limit)

Защищает систему от низкого давления в контуре хладагента, чтобы вода не замерзла в испарителе.

# 14 Насос охлаждающей жидкости (Coolant Pump)

Насос для циркуляции воды по охлаждаемому контуру

# 15 Ограничение температуры замерзания (Freezestat Limit)

Предотвращает замерзание жидкости в испарителе

# 16 Датчик температуры

Датчик, который показывает температуру воды в охлаждающем контуре

# 17 Хладагент манометр (Coolant Pressure Gauge)

Обеспечивает визуальную индикацию давления теплоносителя, подаваемого на оборудование.

# 18 Автоматический долив (Water Make-Up Solenoid)

Включается когда вода в емкости снижается ниже допустимого предела. Соленоидный клапан открывается и происходит долив в емкость от водопровода до нужного уровня. Далее клапан закрывается.

# 19 Резервуар Уровень поплавковый выключатель (Reservoir Level Float Switch)

Поплавковый выключатель. Открывается когда уровень воды в емкости снижается.

# 20 Датчик температуры 2 (From Process Sensor Probe)

Датчик температуры, который показывает температуру нагретой воды, которая возвращается от оборудования.

# 21 Реле протока (Evaporator Flow Switch)

Защищает испаритель от замерзания в нем воды (когда слишком низкий проток воды). Защищает насос от сухого хода. Сигнализирует отсутствие потока воды в чиллере.

# 22 Емкость (Reservoir)

Для избежания частых пусков компрессоров используют емкость увеличенного объема.

Чиллер с водяным охлаждением конденсатора отличается от воздушного - типом теплообменника (вместо трубчато-ребристого теплообменника с вентилятором используется кожухотрубный или пластинчатый, который охлаждается водой). Водяное охлаждение конденсатора осуществляется оборотной водой из сухого охладителя ( , драйкулера) или градирни. В целях экономии воды предпочтительным является вариант с установкой сухой градирни с водяным замкнутым контуром. Основные преимущества чиллера с водяным конденсатором: компактность; возможность внутреннего размещения в маленьком помещении.

Вопросы и ответы

Вопрос:Можно ли чиллером охлаждать жидкость на проток более, чем на 5 градусов?

Чиллер можно использовать в замкнутой системе и поддерживать заданную температуру воды, например, 10 градусов, даже если возврат будет с температурой 40 градусов.

Есть чиллеры, которые охлаждают воду на проток. Это в основном используется для охдаждения и газирования напитков, лимонадов.

Что лучше чиллер или драйкулер?

Температура при использовании драйкулера зависит от температуры окружающей среды. Если, например, на улице будет +30, то хладоноситель будет с температурой +35…+40С. Драйкулер используют в основном в холодное время года для экономии электроэнергии. Чиллером можно получать заданную температуру в любое время года. Можно изготовить низкотемпературный чиллеры для получения температуры жидкости с отрицательной температурой до минус 70 С (хладоносителем при такой температуре является в основном спирт).

Какой чиллер лучше - с водяным или воздушным конденсатором?

Чиллер с водяным охлаждением имеет компактные размеры, поэтому могут размещаться в помещении и не выделяют тепло. Но для охлаждения конденсатора требуется холодная вода.

Чиллер с водяным конденсатором имеет более низкую стоимость, но может дополнительно потребоваться сухая градирня, если нет источника воды - водопровод или скважина.

В чем отличие чиллеров с тепловым насосом и без него?

Чиллер с тепловым насосом может работать на обогрев, т.е не только охлаждать хладоноситель, но и нагревать его. Необходимо учитывать, что с понижением температуры нагрев ухудшается. Наиболее эффективен нагрев когда температура опускается не ниже минус 5.

На какое расстояние можно выносить воздушный конденсатор?

Обычно конденсатор можно вынести на расстояние до 15 метров. При установке системы отделения масла выснок конденсатора возможен до 50 метров, при условии правильного подбора диаметра медных магистралей между чиллером и выносным конденсатором.

До какой минимальной температуре работает чиллер?

При установке системы зимнего пуска работа чиллера возможно до окружающей температуры минус 30…-40. А при установке вентиляторов арктического исполнения - до минус 55.

Виды и типы схем установок охлаждения жидкости (чиллеры)

Применяется в случае, если перепад температур ∆Т ж = (Т Нж – Т Кж) ≤ 7ºС (охлаждение технической и минеральной воды)

2. Схема охлаждения жидкости с использованием промежуточного хладоносителя и вторичного теплообменного аппарата.

Применяется в случае, если перепад температур ∆Т ж = (Т Нж – Т Кж) > 7ºС или для охлаждения пищевых продуктов, т.е. охлаждение во вторичном разборном теплообменнике.

Для этой схемы необходимо правильно определить расход промежуточного хладоносителя:

G х = G ж · n

G х – массовый расход промежуточного хладоносителя кг/ч

G ж – массовый расход охлаждаемой жидкости кг/ч

n – кратность циркуляции промежуточного хладоносителя

n

=

где: C Рж – теплоёмкость охлаждаемой жидкости, кДж/(кг´ К)

C Рх – теплоёмкость промежуточного хладоносителя, кДж/(кг´ К)

∆Т х = (Т Нх – Т Кх) – температурный перепад промежуточного хладоносителя в испарителе

- Парожидкостная смесь подается в испаритель после прохождения ТРВ

- Теплообмен фреона и хладоносителя в испарителе

- Компрессор всасывает пары хладагента из испарителя

- Компрессор служит для сжатия газа и циркуляции фреона по системе за счет создания разности давлений

- Компрессор нагнетает сжатый газ в конденсатор

- В конденсаторе сжатый газ за счет отъема теплоты переходит в жидкую фазу

- Жидкий фреон поступает в ТРВ и весь цикл повторяется

Работа чиллера — это не только работа базовых составляющих холодильного контура .

Вторая неотъемлемая часть любого чиллера — это гидромодуль . Он может быть как встроенным — то есть находиться на одной раме с холодильным контуром, так и располагаться на отдельной раме. В состав гидромодуля, как правило, входят:

- насос

- аккумуляторный бак

- комплект сантехнической и запорной арматуры.

Насос служит для циркуляции хладоносителя через теплообменник и подачу его к потребителю. Без напорного насоса нормальная невозможна, так как испаритель должен быть максимально заполнен хладоносителем для осуществления высокоэффективного теплообмена. Иногда применятся двухнасосные схемы, когда функции циркуляции хладоносителя внутри чиллера и подача уже охлажденной жидкости разделяются. Это необходимо например в тех случаях, когда требуется подавать жидкость на большую высоту, так как при прохождении теплообменника напор снижается, следовательно, чтобы была максимально эффективна, необходимо охлажденный хладоноситель подавать сразу из бака к потребителю без потери давления. Подающий насос подбирается сообразно требованиям подачи:

- высота столба (м)

- давление (бар)

- требуемый расход (м3/час).

Аккумуляторный бак служит для запаса охлажденной жидкости и снижения количества пусков-остановок компрессора, таким образом, происходит в оптимальном режиме. Если аккумуляторный бак слишком мал для мощности водоохладителя, то чиллер , запрограммированный на некоторый дифференциал, будет слишком быстро охлаждать этот объем и останавливаться по установленному градусу, потом под воздействием нагрузки потребителя, снова быстро нагреваться и снова будет возобновляться. Такой режим работы может привести к поломке компрессора чиллера . Аккумуляторный бак способен уменьшить число пусков и остановок до рекомендованного — не более 5-7 раз в час.

Схема чиллера

При грамотном инженерном расчете, проектировании и качественной сборке, будет долговечна и бесперебойна. В этом с радостью Вам помогут специалисты ЦентрПром-Холод — российского производителя чиллеров . Купить чиллер под Ваши требования под заказ через форму сайта или осуществить подбор чиллера с помощью технического специалиста по телефону — быстро, оптимально, недорого в ЦентрПром-Холод.